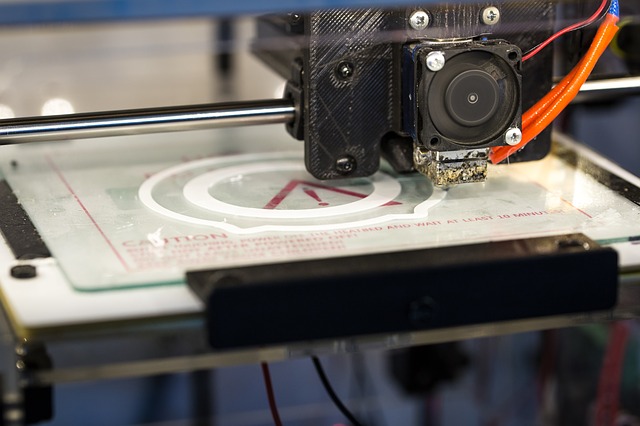

Spécialiste français dans le développement de solutions de ventilation innovantes, AERECO dédie ses activités aux bureaux et aux bâtiments résidentiels. Récemment, ce spécialiste a révélé que ses processus de production ont été améliorés grâce à l’impression 3D.

Selon les explications de l’entreprise française, elle est parvenue à accélérer et rationaliser sa production et ses opérations de prototypage en utilisant la technologie HP MJF (HP Multi Jet Fusion), avec une réduction de 90 % de ses coûts.

Des tests sur quelques projets de tailles différentes ont débuté il y a 2 ans. Ils se sont ensuite étendus de manière progressive à l’ensemble des installations du spécialiste pour la production et le prototypage. Désormais, la technologie est utilisée pour 150 diverses applications : outillages, pièces finales, montages et gabarits. Ainsi, le lancement de nouveaux produits a été accéléré grâce à l’augmentation du nombre de petites séries, et les délais de commercialisation réduits.

Selon le Responsable du Laboratoire d’AERECO, Pierre Kraus, la technologie HP MJF présente des capacités considérables en plus du matériau HP 3D HR PA 12, robuste et de qualité. Ce qui a permis à l’équipe Machines Spéciales de l’entreprise de modifier sa façon de concevoir, de travailler et d’imaginer de nouvelles solutions, et ce, de manière radicale.

Non seulement l’entreprise a gagné du temps dans la création de prototypes, mais également dans la conception et le développement des produits. Ainsi, sur les coûts d’outillage, AERECO a réalisé d’importantes économies. Les coûts des procédés impliquant le recours à l’acier inoxydable et l’aluminium sur certains projets sont passés de 3 000 euros à 300 euros grâce à l’impression 3D, soit 90 % de réduction des coûts.